Software

Il sistema proposto è composto da un P.L.C. ed un P.C. sul quale viene installato il software dedicato alla linea in oggetto.

Tale software da Noi sviluppato in ambiente Windows è in grado di supervisionare la linea in tutti i suoi parametri tipici (posizione barre, temperature, correnti, ecc.), ed interagire modificando tali parametri. Tutto il software e hardware utilizzato è di tipo standard e facilmente reperibile sul mercato. È prevista la possibilità di mettere in rete il P.C. con rete di fabbrica previa definizione della modalità e dei dati che si desidera scambiare.

Al fine di ottenere lo scambio dati fra le varie parti dell’impianto di costruttori diversi viene proposto l’utilizzo del bus di campo Profibus. Tale sistema di proprietà Siemens permette al nostro P.L.C. (Master) di partecipare ad alcune aree dati nei P.L.C. Slaves. Questo permette alle singole macchine di lavorare in modo autonomo.

Ai fini della sicurezza alcuni consensi saranno scambiati fra le varie macchine utilizzando contatti elettrici e non tramite bus.

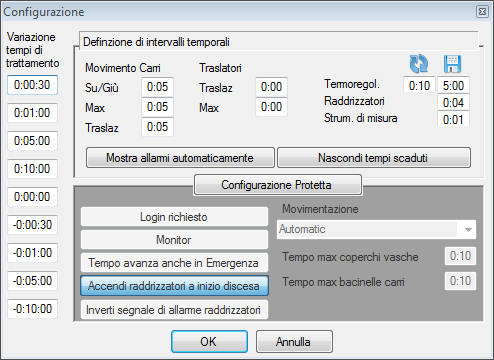

Configurazione

Al fine di rendere il software facilmente riutilizzabile su applicazioni future e riadattabile in caso di modifiche, sono previste alcune pagine in cui si andrà a configurare l’impianto nelle sue parti principali:

- Numero e tipo di vasche

- Numero di carri

- Numero e tipo di raddrizzatori

- Numero e posizioni dei lavaggi multipli

- Dosatori e posizioni su cui lavorano

- Numero termoregolatori e posizioni su cui lavorano

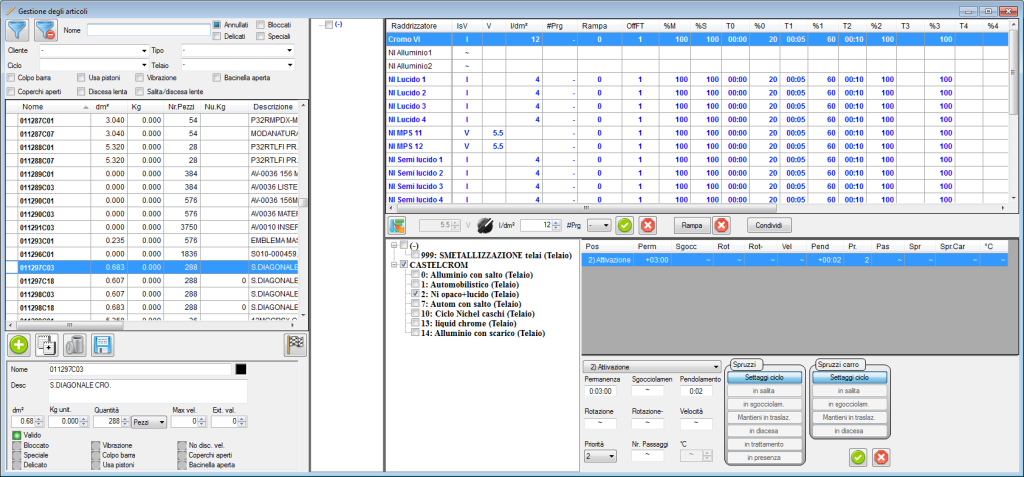

Data Base Articoli

Si potrà creare un database articoli con il quale gestire i dati tipici di trattamento del pezzo:

- Codice riconoscimento pezzo

- Tipo finitura,

- Tempi di trattamento nei bagni elettrolitici,

- Correnti per i bagni elettrolitici,

- Carico ideale della barra,

- Superficie del singolo pezzo (per calcoli)

Sinottico impianto

Viene fornita una pagina su cui viene visualizzato in modo stilizzato il layout dell’impianto con i carri, barra ecc.

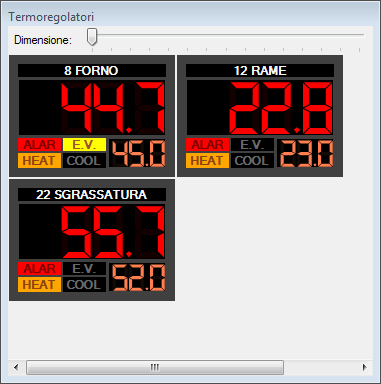

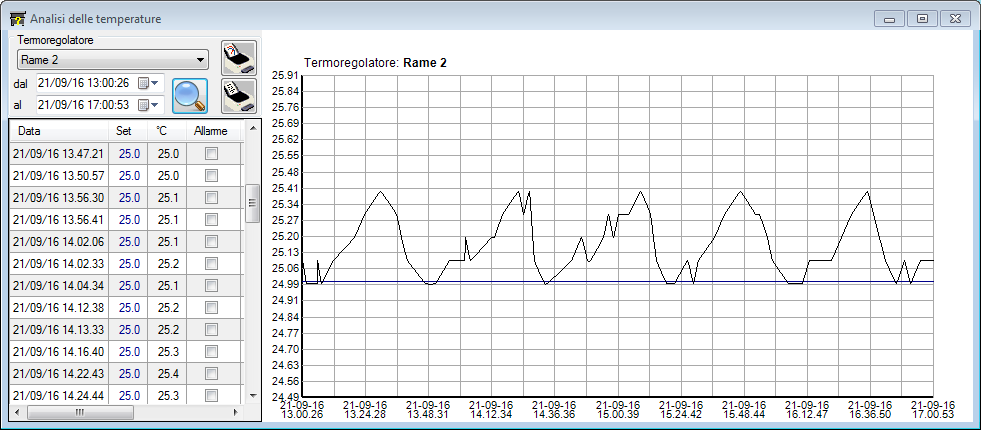

Temperature

Per le termoregolazioni sono visualizzati i dati dinamici in forma grafica e tabellare.

Si possono impostare le soglie di allarme (min. e max) ed il valore di lavoro.

Tutti i dati relativi alle temperature sono memorizzati in un dbase e resi disponibili per una visualizzazione tabellare o sotto forma di diagrammi.

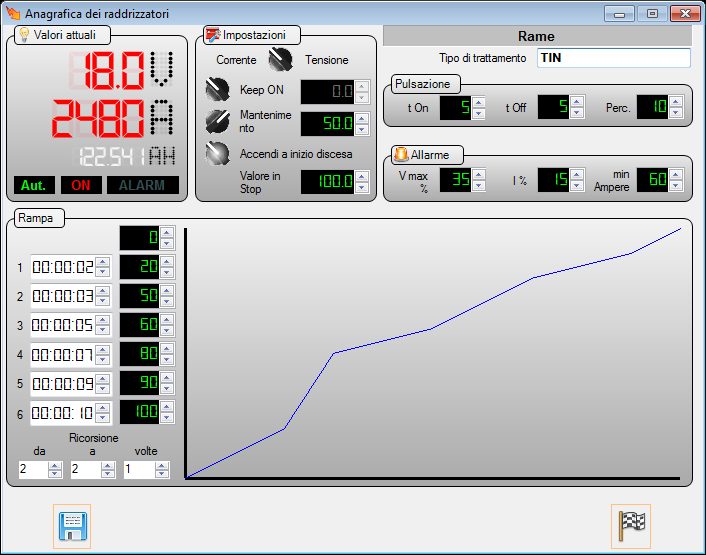

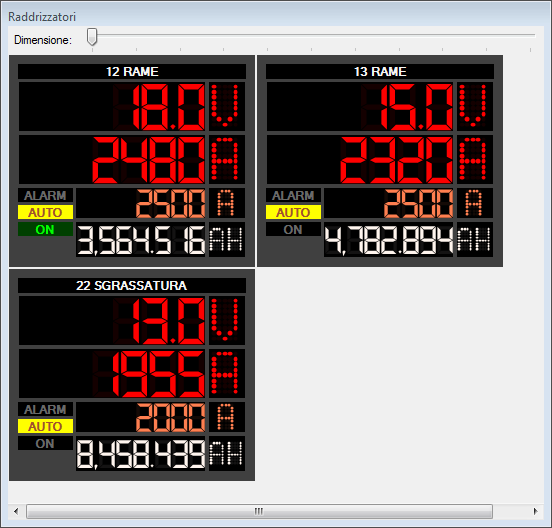

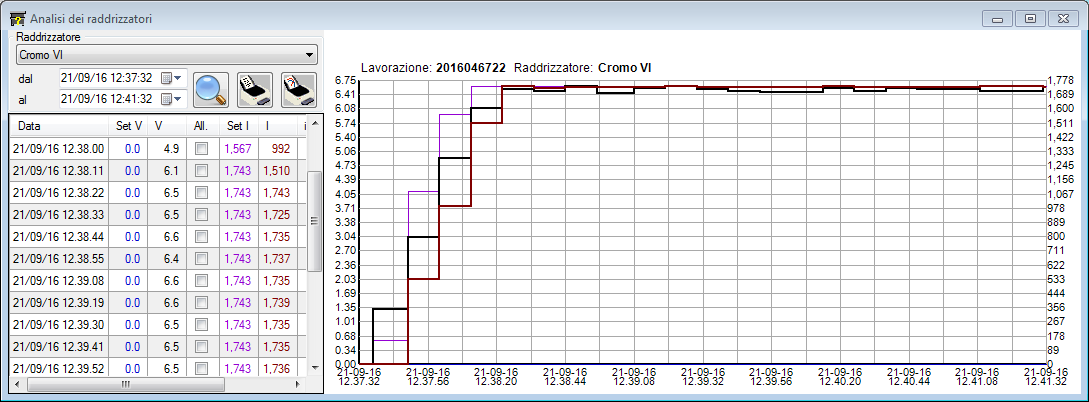

Raddrizzatori

E’ previsto l’interfacciamento con i raddrizzatori.

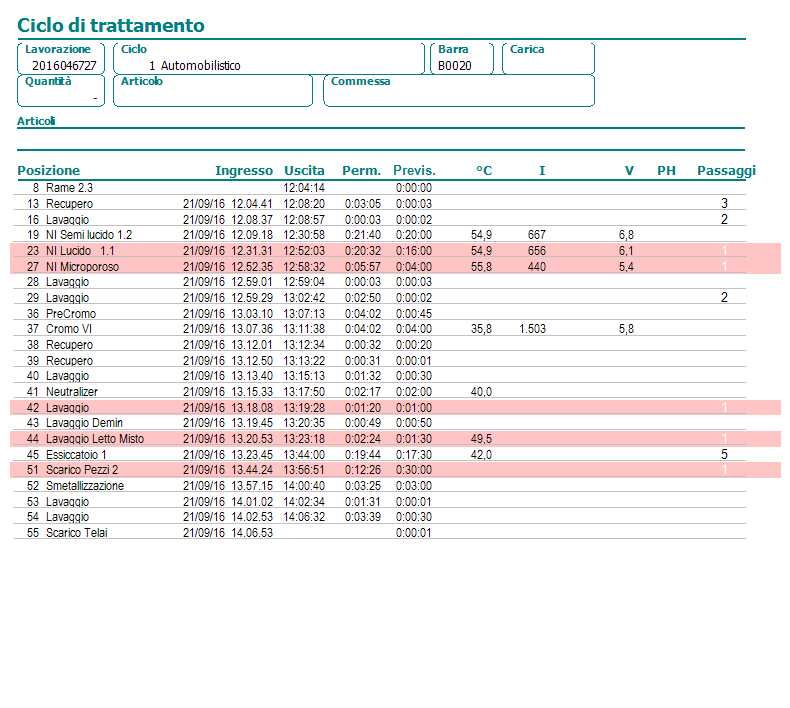

Una pagina riassume tutti i raddrizzatori visualizzando il valore di tensione e corrente erogata. I dati di lavoro saranno prelevati dal database articoli in modo da poter dare ad ogni telaio o rotobarile le caratteristiche di lavoro desiderate.

In modo analogo è possibile collegare al PC eventuali pH-metri presenti sulla linea.

Tutti i dati relativi alla gestione dei raddrizzatori, sono memorizzati in un dbase e resi disponibili per una visualizzazione tabellare o sotto forma di diagrammi.

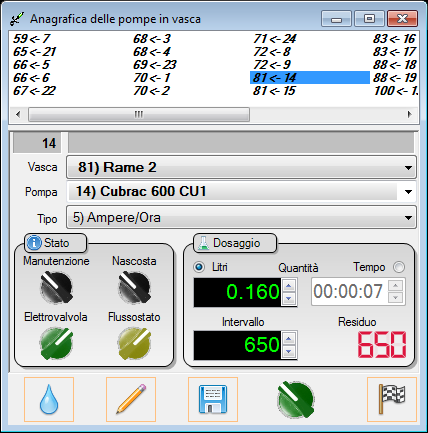

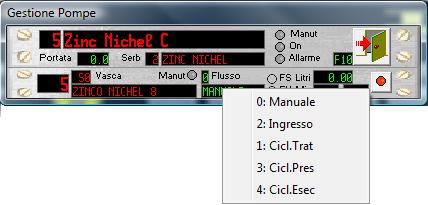

Dosatori

I dosatori presenti sulla linea saranno configurati indicando:

- La soglia di intervento

- La quantità di materiale da aggiungere ai bagni

Il funzionamento dei dosatori viene visualizzati in modo dinamico mostrando il momento di accensione e spegnimento.

Tutte le volte che verrà fatto un dosaggio il suo valore verrà messo in archivio in modo da poter essere consultato per le statistiche.

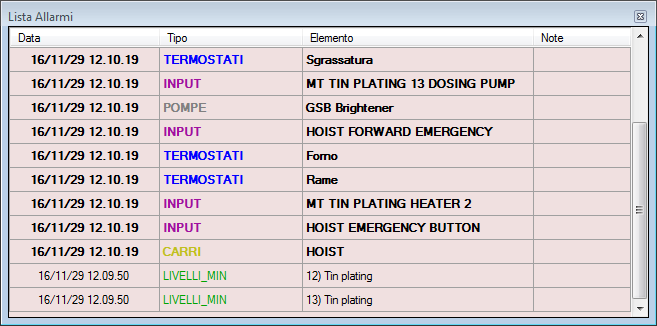

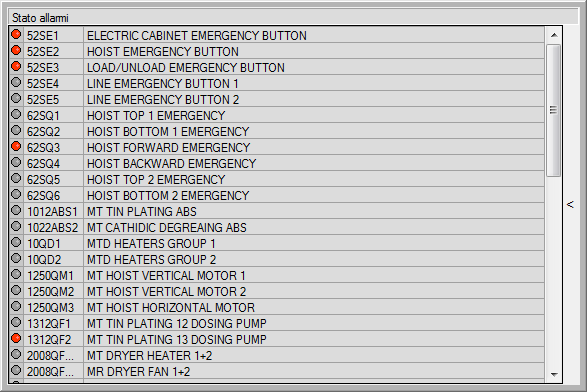

Allarmi

Per la gestione allarmi viene usata la normativa ISA 1A con segnalazione acustico-luminosa oltre ad una segnalazione dettagliata a video.

Viene generato un registro allarmi che può essere consultato anche a distanza di tempo.

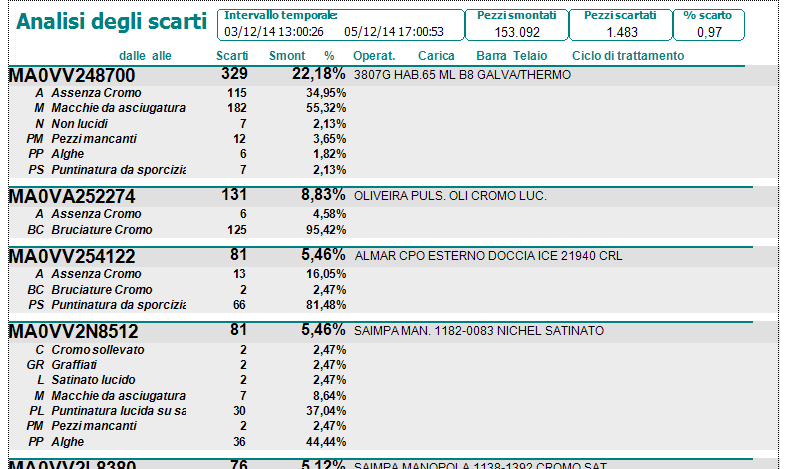

Statistiche di processo

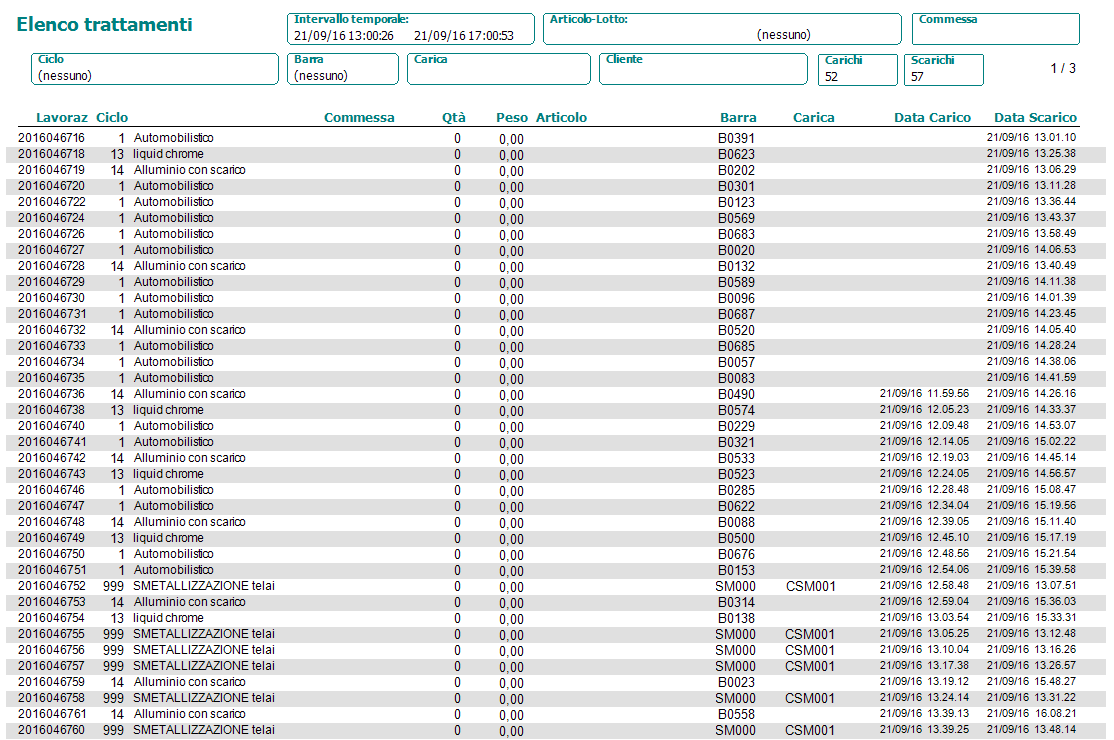

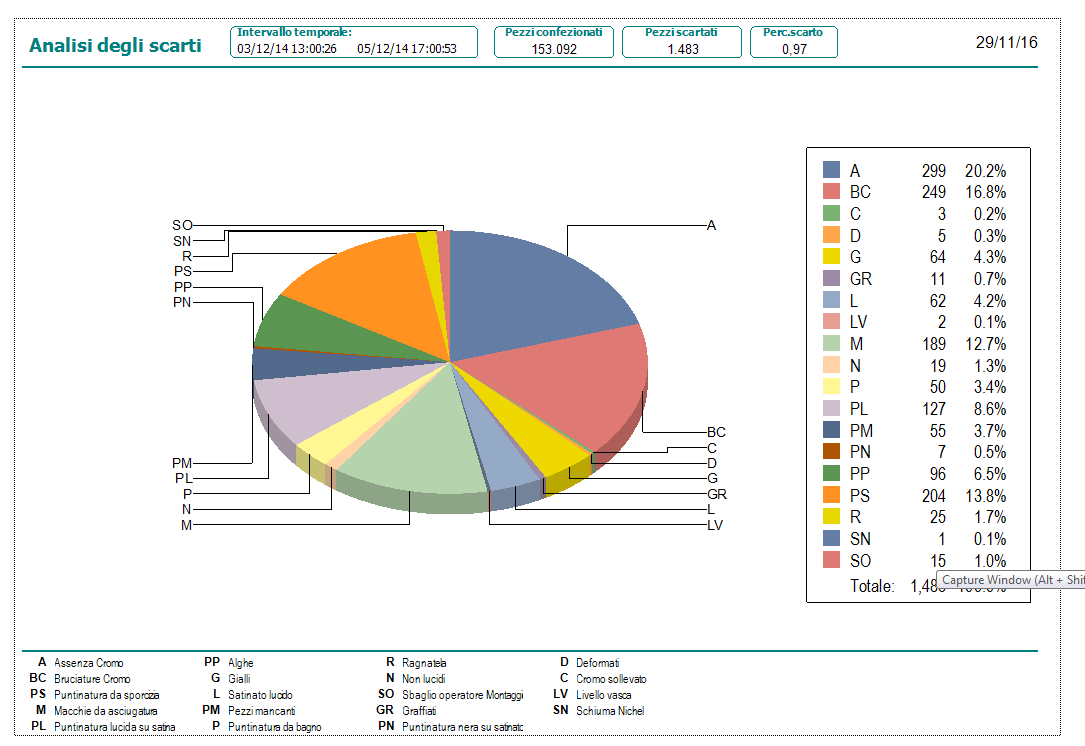

Dato il potente dbase che supervisiona la linea galvanica, è possibile ottenere dati relativi a:

- Analisi degli scarti e verifica quindi della qualità del trattamento

- Storia della lavorazione a cui si è sottoposto il pezzo

- verifica del reale sfruttamento di ciascun bagno di trattamento

LEGALE